Processus clés de contrôle de la qualité dans la production de commutateurs à membrane

Introduction à la production de commutateurs à membrane

Les commutateurs à membrane sont des composants électriques cruciaux pour le contrôle des circuits de manière rationalisée et efficace. Ils trouvent leur application dans divers domaines, y compris l'électronique grand public, les dispositifs médicaux et les contrôles industriels, offrant une alternative flexible aux commutateurs mécaniques traditionnels. Dans l'électronique grand public, ils sont souvent utilisés comme interfaces élégantes et conviviales ; dans les dispositifs médicaux, ils fournissent des méthodes d'entrée fiables et hygiéniques ; et dans les contrôles industriels, ils sont appréciés pour leur durabilité et leur facilité d'utilisation.

La qualité de la production des interrupteurs à membrane est essentielle pour garantir leur fonctionnalité, leur durabilité et l'expérience utilisateur globale. Des processus de production de haute qualité aident à maintenir la performance des interrupteurs à membrane dans différents environnements. Des facteurs tels que le choix des matériaux, la conception précise des circuits et des tests approfondis garantissent que ces interrupteurs respectent les normes de l'industrie et sont adaptés à leurs applications prévues. En priorisant ces aspects, les fabricants peuvent assurer la longévité et l'efficacité, améliorant ainsi l'interface utilisateur de divers appareils électroniques.

Matériaux clés dans la production d'interrupteurs à membrane

En ce qui concerne la production d'interrupteurs à membrane, le choix du bon matériau est crucial pour trouver un équilibre entre durabilité et utilisabilité. Polyester et polycarbonate sont les deux matériaux les plus couramment utilisés dans la fabrication d'interrupteurs à membrane.

Polyester :

- Avantages : Il est privilégié pour sa durabilité exceptionnelle et sa résistance chimique, ce qui le rend adapté aux environnements exposés à des éléments agressifs comme les produits chimiques et les températures élevées.

- Inconvénients : Bien qu'il soit très robuste, son application peut être limitée par sa rigidité relative par rapport à des alternatives plus flexibles.

Polycarbonate :

- Avantages : Offre une résistance aux chocs améliorée et une facilité de traitement adaptée à l'impression détaillée, à la découpe et à la texturation.

- Inconvénients : Il nécessite des revêtements supplémentaires pour la résistance chimique, contrairement au polyester qui est naturellement résistant.

Le choix entre le polyester et le polycarbonate dépend des exigences spécifiques de l'application telles que le coût, l'exposition environnementale et la flexibilité ou la résistance aux chocs requises.

Encres Conductrices

Les encres conductrices jouent un rôle essentiel dans la création de voies électriques efficaces au sein des interrupteurs à membrane. Argent et carbone sont les principaux matériaux conducteurs utilisés dans les encres pour ces interrupteurs.

Encre Argent :

- Avantages : Connu pour sa faible résistivité et son excellente conductivité, l'encre argentée garantit une transmission de signal rapide et fiable.

- Inconvénients : Vient avec un coût plus élevé, ce qui peut ne pas être faisable pour des applications à grande échelle et sensibles aux coûts.

Encre de carbone :

- Avantages : Offre une alternative économique et fournit une conductivité suffisante pour de nombreuses applications.

- Inconvénients : L'encre de carbone a une résistivité plus élevée que l'argent, ce qui peut affecter les performances dans des environnements électriques plus exigeants.

En comprenant les avantages et les limitations de ces matériaux et encres, les fabricants peuvent adapter les interrupteurs à membrane qui correspondent aux besoins spécifiques de l'industrie, garantissant ainsi l'efficacité et la rentabilité de leurs applications.

Processus de conception pour les interrupteurs à membrane

La conception des interrupteurs à membrane implique plusieurs étapes cruciales, commençant par la création de schémas de circuits et de superpositions graphiques. Ces schémas sont essentiels pour déterminer les voies électriques et l'apparence visuelle de l'interrupteur. Des outils logiciels tels que le CAO (Conception Assistée par Ordinateur) sont indispensables pour rédiger des diagrammes de circuits précis qui garantissent un fonctionnement efficace et fiable. Les principes de conception tels que l'ergonomie et la lisibilité de l'interface utilisateur sont vitaux pour créer des superpositions qui sont non seulement fonctionnelles mais aussi conviviales.

Le prototypage et les retours d'utilisateur jouent un rôle essentiel dans le perfectionnement des conceptions de commutateurs à membrane, améliorant à la fois l'utilisabilité et la fonctionnalité. Le prototypage permet aux concepteurs de créer des modèles préliminaires et de les tester dans des scénarios réels. Cette étape est essentielle pour identifier les améliorations et modifications possibles nécessaires avant la production en série. Rassembler les retours des utilisateurs pendant cette phase aide à garantir que le produit final répond aux attentes des clients et est intuitif à utiliser. En itérant sur le design en fonction de ces retours, les fabricants peuvent optimiser les performances du commutateur et l'interface utilisateur.

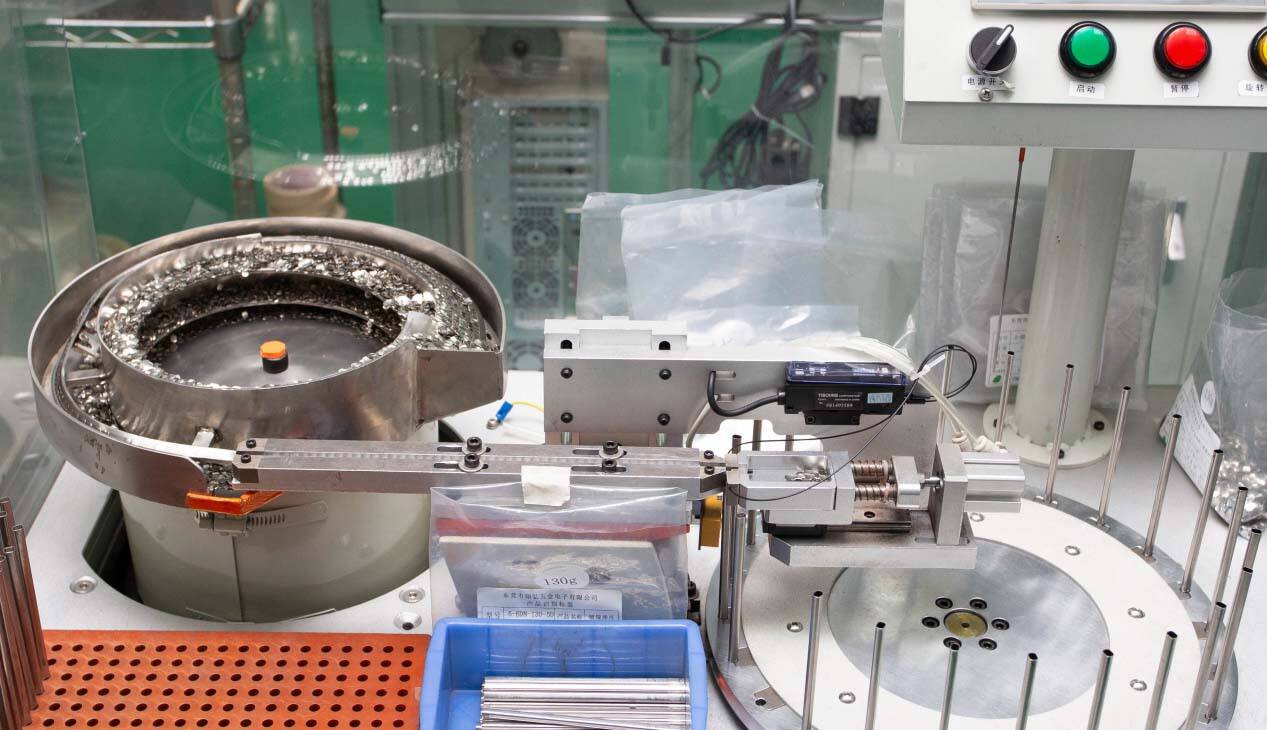

Contrôle de qualité et tests dans la fabrication de commutateurs à membrane

Assurer le bon fonctionnement des interrupteurs à membrane implique des tests rigoureux de continuité électrique. Cette procédure vérifie la conductivité des pistes de circuit, identifiant tout circuit ouvert ou court qui pourrait perturber les performances. Les fabricants appliquent un courant à basse tension à travers le réseau de chemins conducteurs et mesurent la résistance résultante à des points de contact spécifiques. Cela garantit que la connectivité électrique est intacte, ce qui est crucial pour la fonctionnalité de l'interrupteur.

En plus des tests électriques, les évaluations mécaniques et de durabilité jouent un rôle essentiel dans l'assurance qualité. Ces tests évaluent la performance de l'interrupteur à membrane dans diverses conditions, garantissant qu'il résiste à l'usure quotidienne. Par exemple, les tests mécaniques vérifient si les interrupteurs peuvent supporter des pressions répétées sans défaillance. De même, les tests environnementaux exposent les interrupteurs à des variations de température, à l'humidité et à des agents chimiques, imitant les environnements opérationnels réels. En réalisant ces tests complets, les fabricants peuvent garantir que les interrupteurs sont fiables et durables tout au long de leur durée de vie prévue.

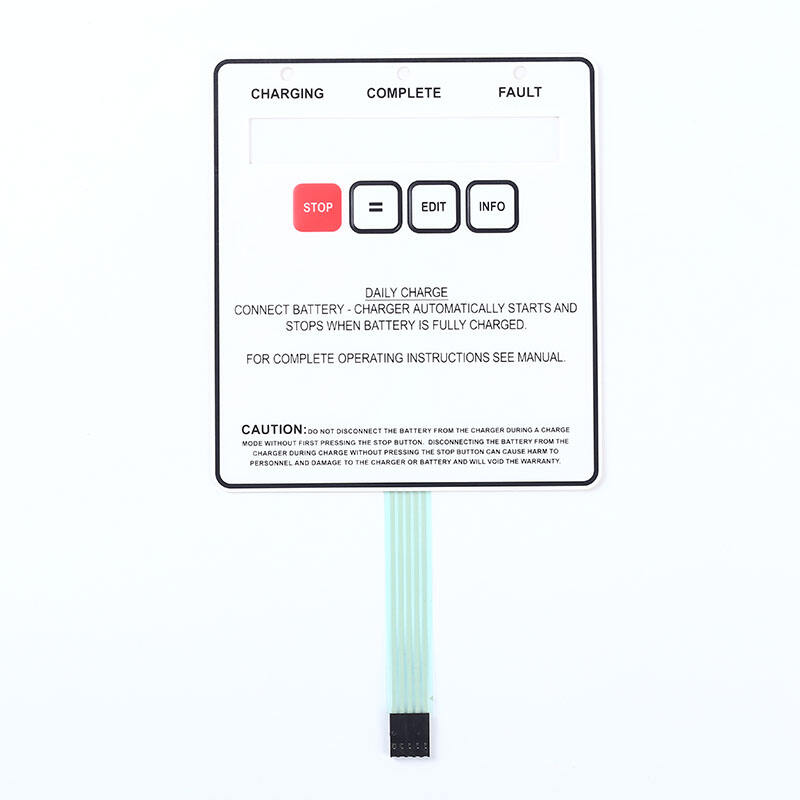

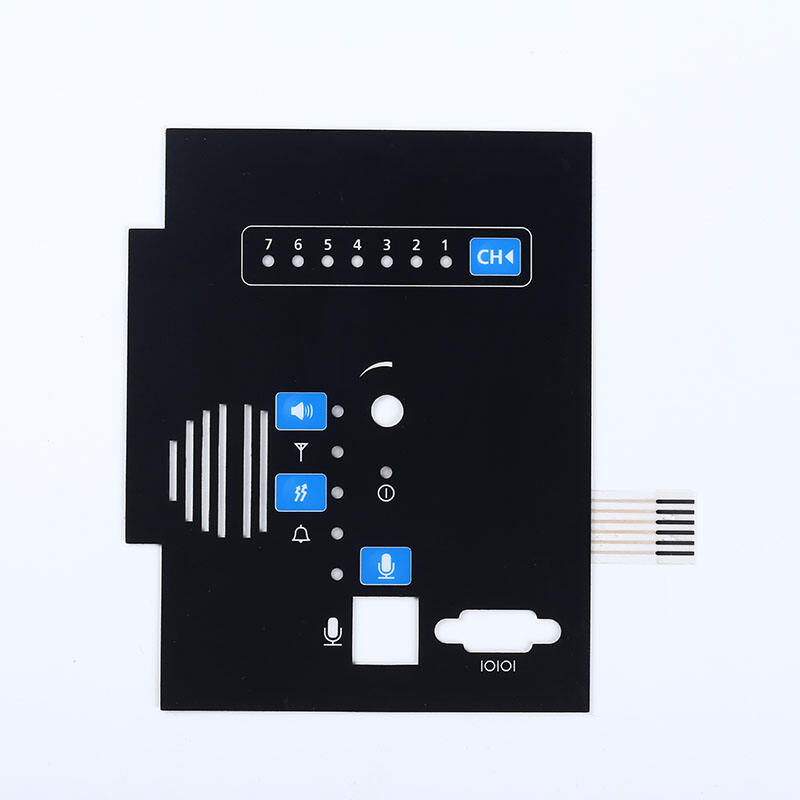

Présentation du produit : Exemples d'interrupteurs à membrane

Les interrupteurs à membrane trouvent des applications diverses dans plusieurs industries, démontrant leur polyvalence et leur adaptabilité. À détecteur de détecteurs de détecteurs de détecteurs de détecteurs de détecteurs de détecteurs de détecteurs de détecteurs de détecteurs de détecteurs de détecteurs de détecteurs de détecteurs de détecteurs de détecteurs de détecteurs de détecteurs de détecteurs de dé sont spécifiquement conçus pour résister à des environnements difficiles, ce qui les rend idéaux pour des applications extérieures et maritimes où l'exposition à l'eau est une préoccupation. Ils sont fabriqués avec des technologies d'étanchéité qui garantissent leur fonctionnalité même dans des conditions humides.

Commutateurs à membrane pour animaux de compagnie offrent une esthétique et une fonctionnalité supérieures, souvent utilisés dans l'électronique grand public et les appareils électroménagers. Le matériau PET offre une finition élégante et des performances robustes, améliorant à la fois l'apparence et l'utilisabilité des appareils.

Suivant, claviers à membrane sont essentiels dans divers appareils électroniques, en particulier pour leurs options de retour tactile personnalisables et leur durabilité dans des opérations à haute fréquence. Ils fournissent des contrôles intuitifs pour les utilisateurs dans des environnements allant des appareils industriels aux appareils personnels.

Interrupteurs à membrane FPC pour traitement médical sont essentiels à la technologie de la santé, offrant durabilité et précision. Leurs circuits flexibles offrent des performances fiables dans les environnements médicaux, garantissant une interaction efficace avec l'utilisateur et améliorant les résultats pour les patients.

Enfin, je vous présente Interrupteurs à membrane LED améliorent le retour visuel avec des commandes illuminées, les rendant idéaux pour les environnements à faible luminosité. Ils sont souvent utilisés dans des applications nécessitant une orientation de l'utilisateur, telles que les panneaux de contrôle et les appareils.

Tendances futures dans la technologie des interrupteurs à membrane

L'intégration des technologies intelligentes dans les interrupteurs à membrane représente une tendance future significative. En incorporant une sensibilité au toucher, les interrupteurs peuvent réagir à des touches légères, offrant une interface conviviale et hautement intuitive. Les fonctionnalités de connectivité, en particulier sans fil, deviennent de plus en plus essentielles car elles permettent aux appareils de communiquer avec d'autres systèmes et réseaux de manière transparente. Cette intégration augmente la fonctionnalité et la polyvalence des interrupteurs à membrane, les rendant adaptés à diverses applications avancées et environnements.

La durabilité environnementale prend une importance considérable dans la production de commutateurs à membrane. Les fabricants se concentrent sur l'utilisation de matériaux recyclables pour réduire l'impact environnemental et diminuer les déchets dans les processus de production. Cela inclut le choix de matériaux qui sont non seulement durables mais aussi respectueux de l'environnement, visant à créer des produits qui répondent à la fois aux objectifs de performance et de durabilité. En adoptant ces pratiques respectueuses de l'environnement, les fabricants peuvent contribuer à un avenir plus durable tout en répondant aux exigences réglementaires et sociétales pour des produits plus écologiques.

Conclusion : Assurer la qualité dans la production de commutateurs à membrane

Assurer une production de commutateurs à membrane de haute qualité implique plusieurs processus clés qui ont été détaillés tout au long de cet article. Des phases initiales de conception et de sélection des matériaux aux étapes finales d'assemblage et d'encapsulation, chaque étape joue un rôle vital dans la durabilité et la fonctionnalité du produit. Les assurances qualité, telles que le respect des normes industrielles comme ISO-9001:2015 et des tests spécifiques pour la durabilité et la résistance environnementale, sont critiques pour la fiabilité du produit.

L'innovation et le maintien de normes de qualité élevées sont essentiels dans le domaine concurrentiel des commutateurs à membrane. Alors que l'industrie continue d'évoluer, les fabricants doivent s'efforcer d'améliorations continues et adopter des techniques de pointe pour répondre à la demande croissante de commutateurs à membrane fiables, efficaces et personnalisables. Dans un marché guidé par des changements et des besoins émergents, la qualité reste la pierre angulaire du succès.

Actualités à la Une

-

Instructions pour l'échantillon de panneau à interrupteur membrane

2023-12-14

-

Connaissez-vous les raisons pour lesquelles les tranches de fondue ne remontent pas lorsque vous appuyez dessus ?

2023-12-14

-

Qu'est-ce qu'un guide de lumière ? Hongmao se spécialise dans la production de feuilles de guides de lumière, le saviez-vous ?

2023-12-14

-

Combien de règles sont nécessaires pour fabriquer un interrupteur membrane ?

2023-12-14

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

VI

VI